随着工业4.0时代的到来,智能制造已成为全球制造业转型升级的核心驱动力。数字化智能工厂作为智能制造的关键载体,其核心系统——制造执行系统(MES)的规划与建设,不仅是技术层面的革新,更是企业管理模式的重塑。本文将深入解读MES规划建设方案,探讨其如何助力企业提升管理效率与核心竞争力。

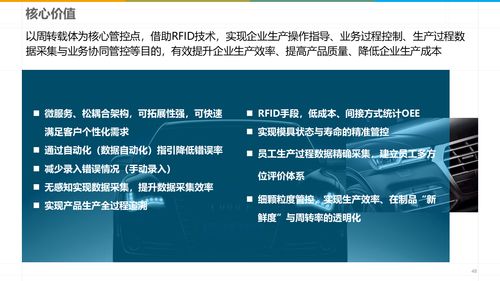

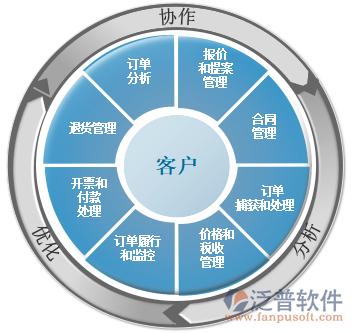

MES(Manufacturing Execution System)是连接企业资源计划(ERP)系统与车间生产控制系统的桥梁,负责实时监控、调度和优化生产流程。在数字化智能工厂中,MES的规划建设需从顶层设计入手,结合企业战略目标,确保系统与现有业务流程的无缝集成。建设方案通常包括需求分析、系统选型、模块定制、数据集成和人员培训等关键环节。例如,通过MES的生产调度模块,企业可以动态调整生产计划,减少设备闲置时间;而质量管理模块则能实时追踪产品缺陷,提升良品率。

MES的成功实施离不开企业管理的协同变革。传统管理模式往往依赖经验决策,而MES强调数据驱动。企业管理层需推动组织文化转型,培养员工的数据素养,并建立跨部门协作机制。例如,生产部门与IT部门的紧密合作,能确保MES数据的准确性和实时性;同时,绩效考核体系应融入MES指标(如OEE设备综合效率),激励员工积极参与数字化进程。

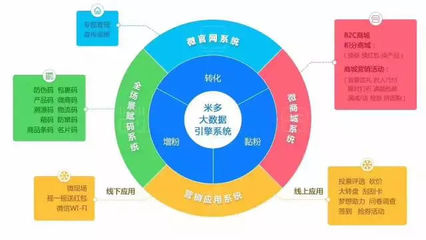

在实际应用中,MES规划建设需遵循“分步实施、持续优化”的原则。初期可聚焦核心产线,试点运行后逐步扩展,避免一次性投入过大带来的风险。随着物联网和人工智能技术的发展,MES正朝着智能化、自适应方向演进。例如,通过机器学习算法预测设备故障,或利用数字孪生技术模拟生产优化方案,这些创新将进一步提升企业管理的精细化水平。

数字化智能工厂的MES建设不仅是技术升级,更是企业管理模式的深刻变革。企业需以战略眼光统筹规划,强化组织协同,方能释放智能制造的巨大潜力,在激烈市场竞争中立于不败之地。